- 热点文章

-

- 09-14关于高等职业院校弱电专业教改的探索

- 11-28东芝将在2009年CES带来新水平的前沿技术

- 11-28互联网:世界的镜子

- 11-28中美文化论坛研讨数字技术保护文化

- 11-28浅析“三鹿集团奶粉事件”危机根源

- 11-28新媒体的发展及其教育创新应用研究

- 11-28楼宇信息系统的现状与应用以及发展趋势

- 11-28中国2009世界邮展60城市巡邮漯河站启动

- 11-28打造焕发生命活力的教育时空

- 11-28观察中国管理教育30年

- 11-28驾驭论:科学发展的新智囊

- 11-28软着陆将解读中国管理国际化新走势

- 11-28创建中国水电国际化强势品牌

- 11-28管理科学进入新观察时代

- 11-28全球化传播语境下的家国建构

- 11-28网络民主对公民社会建设的影响研究

- 11-28奥运后中国酒店业的发展分析

- 11-28国家创新系统下的大学科研管理研究

- 11-28高校数字图书馆建设及服务模式探讨

- 11-28非均衡理论及我国房地产市场供求

- 11-28绿色、安全和通讯是汽车电子的未来

- 11-28敦煌莫高窟将为游客建"数字洞窟"

- 11-28思科新软件平台帮媒体公司建社交网络

- 11-28苹果乔布斯:用13年给IT业洗一次脑

- 11-28海外传真:2008年数字印刷市场回顾

- 11-28东芝将在2009年CES带来新水平的前沿技术

- 11-28互联网:世界的镜子

- 11-28中美文化论坛研讨数字技术保护文化

- 11-28故宫国图面临“数字化”难题 缺乏专门人才

叶尖片削对压气机转子强度振动影响研究

2023-07-18 08:57:00 来源:优秀文章

摘要:统计结果显示,振动问题在航空发动机的故障中占比很高,而压气机转子叶片振动故障,在发动机使用过程中时有发生,且危害性较大。因此,在设计过程中应采取有效措施避免振动问题,提升航空发动机质量,提高航空发动机寿命。在压气机结构设计中,常通过改变叶型来调整频率裕度,需要在性能分析与强度振动计算之间来回迭代,费时费力。基于上述情况,本文提出了一种调整叶片频率的方法——叶尖片削,即在转子叶尖切去部分叶型,可以实现快速调频。以某型压气机第1级叶片盘为例,分析了不同尺寸的转子叶尖片削对叶片频率、叶片根部最大当量应力、盘心最大当量应力、叶尖变形的影响,结果叶片频率裕度有提高外,其余方面影响均较小。同时,性能数值仿真结果显示叶尖片削对压气机性能几乎没有影响。

关键词:航空发动机;压气机;频率裕度;叶尖片削;应力

中图分类号:V231.3 文献标识码:B 文章编号:1671-2064(2023)08-0061-04

0.引言

叶尖开槽最早是应用于航空发动机涡轮工作叶片中,大量研究表明[1-2],涡轮转子叶片叶尖开槽可以明显改善涡轮级的效率和冷却效果。叶尖开槽又叫叶尖片削,是指在叶片靠近径向间隙处的叶尖处的吸力面或压力面或叶片两侧同时沿着弦向开浅槽。在压气机中,叶尖处压力面侧流体会通过叶顶间隙泄漏到吸力面侧,进而导致泄漏流与主流发生掺混,带来泄漏损失。叶尖片削技术的主要特点是有效调控叶尖泄漏流动及其与端壁二次流的相互作用,进而影响压气机的气动性能。邵卫卫[3]研究了叶尖片削对轴流压气机性能的影响,并提出了叶尖片削对叶片振动和叶片应力分布的可能影响。压气机转子叶片尤其是进口转子叶片,工作条件恶劣,以及高速旋转产生的离心力和气流尾迹很容易使叶片发生振动。由于压气机转子叶片经常受到外物冲击或沙尘冲刷,使得其频率会发生改变,因此,叶片振动必须具备一定的裕度。发动机由振动引起的故障占总故障的60%以上,其中叶片振动故障占总故障的70%以上[4]。叶片振动尤其是共振将产生较大的振动应力,易导致叶片疲劳失效[5],即高周疲劳失效。叶片产生共振的主要原因是由于叶片固有频率与某阶激振频率相同或者接近,因此,在设计时需要尽量避免这种情况[6]。

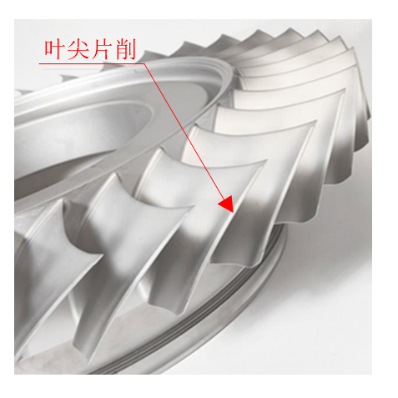

作为世界上最为著名的大涵道比民用涡扇发动机之一,CFM56发动机和LEAP发动机在其高压压气机前级转子叶片叶尖均采用了叶尖片削结构,如图1和图2所示。

![]()

图1 CFM56压气机转子叶尖片削示意图

图2 LEAP-1B压气机转子叶尖片削示意图

1.叶尖片削控制参数

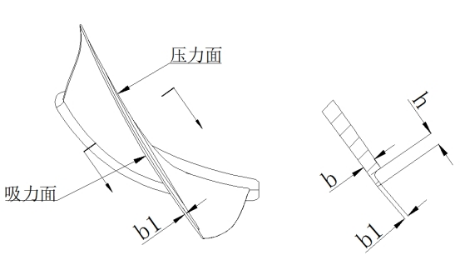

根据压气机转子叶片的结构特点以及工作原理,叶尖片削由吸力面叶型轮廓线向压力面或者压力面向吸力面偏置一定距离形成。叶尖片削控制参数主要由剩余叶尖厚度b1、片削深度h以及片削结构倒圆角r组成,如图3所示,其中b1一般不小于0.8mm,r大小主要由加工刀具决定,一般为2mm,不宜太小否则会导致应力集中。本文将要分析的叶尖片削结构如表1所示,其位于叶片的压力面。

图3 压气机转子叶尖片削控制参数

2.强度振动计算模型

本文选取某型压气机第1级转子为计算模型。第1级叶片盘材料为常用钛合金,材料性能数据如表2所示。采用商业有限元计算软件Workbench对表1中的5种叶尖片削结构进行了振动、强度计算。叶片盘在结构上具有循环对称的特点,计算模型选取包含1个完整叶片的循环对称段进行计算。采用十节点四面体单元对循环对称段进行网格划分,约束条件模拟了零件在实际发动机中的装配关系,循环对称面施加循环对称约束。

3.强度振动计算

3.1振动计算

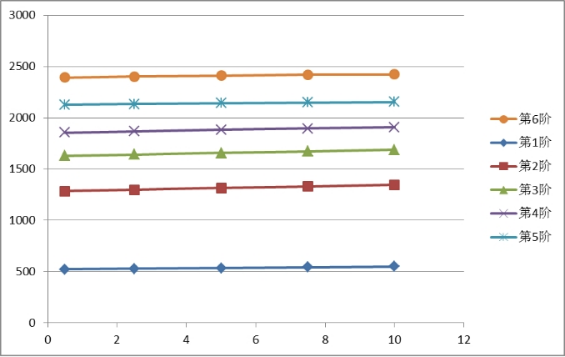

对第1级叶片盘叶片进行了振动特性计算,结果如表3所示,本文计算主要考虑了叶片气动载荷、离心载荷和温度载荷。第1~6次叶片频率随着叶尖片削深度变化规律如图4所示,结构1、2的共振频率裕度如表4和表5所示,可以看出:

(1)随着叶尖片削深度的增加,叶片各阶次频率均不断提高;

(2)叶片前6阶次频率与叶尖片削深度基本呈线性关系变化;

(3)与结构1相比,结构2的共振频率裕度较低的阶次裕度均有所提升,比如K=2的1阶裕度由9.8%提升至12.4%,K=5的1阶频率裕度由12.3%提升至14.1%,有利于提升叶片高周疲劳寿命。

表3 叶片前6阶固有频率

|

阶次 |

1阶/Hz |

2阶/Hz |

3阶/Hz |

4阶/Hz |

5阶/Hz |

6阶/Hz |

|

结构1 |

522.16 |

1283.3 |

1629.4 |

1856.1 |

2126.2 |

2391.8 |

|

结构2 |

527.52 |

1296.2 |

1640.9 |

1868.3 |

2132.6 |

2400.7 |

|

结构3 |

534.96 |

1313.8 |

1656.4 |

1882.9 |

2140.9 |

2410.8 |

|

结构4 |

542.5 |

1330.1 |

1672.7 |

1895.6 |

2148.4 |

2419.3 |

|

结构5 |

550.25 |

1344.4 |

1688.6 |

1906.2 |

2153.7 |

2422.8 |

表4 结构1的共振频率裕度(%)

|

阶次 |

1节径 |

2节径 |

2节径 |

3节径 |

3节径 |

5节径 |

|

K=1 |

K=2 |

K=40 |

K=3 |

K=24 |

K=5 |

|

|

1 |

117.6 |

9.8 |

94.5 |

26.8 |

90.8 |

56.0 |

|

2 |

351.6 |

176.2 |

86.2 |

85.8 |

76.8 |

12.3 |

|

3 |

474.4 |

225.7 |

83.7 |

122.3 |

72.2 |

35.3 |

|

4 |

566.6 |

273.9 |

81.3 |

177.1 |

65.4 |

104.1 |

表5 结构2的共振频率裕度(%)

|

阶次 |

1节径 |

2节径 |

2节径 |

3节径 |

3节径 |

5节径 |

|

K=1 |

K=2 |

K=40 |

K=3 |

K=24 |

K=5 |

|

|

1 |

121.0 |

11.4 |

94.4 |

25.6 |

90.7 |

55.3 |

|

2 |

355.2 |

180.6 |

86.0 |

88.8 |

76.4 |

14.1 |

|

3 |

482.0 |

230.1 |

83.5 |

126.1 |

71.7 |

37.8 |

|

4 |

576.2 |

279.3 |

81.0 |

179.4 |

65.1 |

105.9 |

图4 叶片频率随参数b的变化规律

3.2强度计算

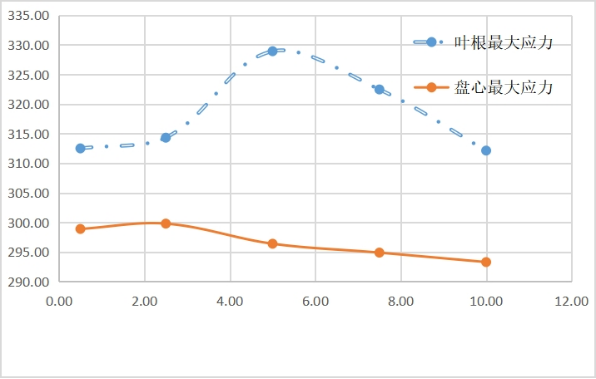

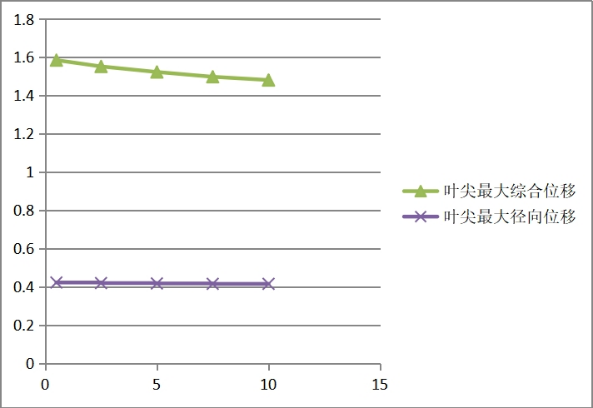

对叶根最大当量应力、盘心最大当量应力、叶尖最大综合变形和叶尖最大径向变形应力进行计算分析,如表6所示,变化曲线如图5和图6所示,从图中可以看出:

(1)叶根最大当量应力随着叶尖片削深度的增加先增加后降低;

(2)叶尖变形随着叶尖片削深度的增加均呈现下降趋势。

表6 叶片应力及位移

|

|

叶根最大应力/MPa |

盘心最大应力/MPa |

叶尖最大综合变形/mm |

叶尖最大径向变形/mm |

|

结构1 |

312.51 |

298.9 |

1.585 |

0.423 |

|

结构2 |

314.32 |

299.8 |

1.552 |

0.42 |

|

结构3 |

328.93 |

296.4 |

1.523 |

0.418 |

|

结构4 |

322.47 |

294.9 |

1.498 |

0.416 |

|

结构5 |

312.14 |

293.3 |

1.481 |

0.416 |

图5 最大当量应力变化曲线

图6 叶尖最大变形变化曲线

4.压气机性能数值仿真

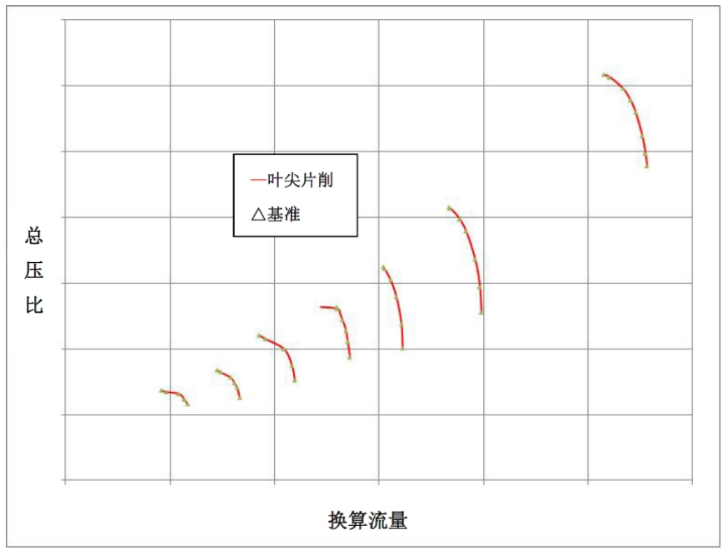

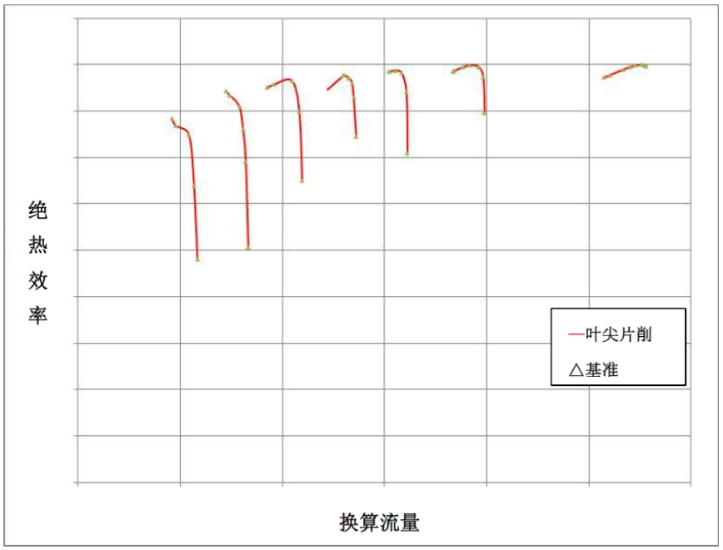

利用某型压气机为平台,进行了叶尖片削(开槽)状态与没有叶尖片削(基准)状态性能仿真对比分析,如图7和图8所示。从数值仿真计算分析结果可以看出,叶尖片削(开槽)对整个压气机的气动性能影响不大,但80%换算转速的喘振裕度略有提升外,其他转速的效率、流量及喘振裕度几乎无影响。

图7 某型压气机流量压比特性

图8 某型压气机流量效率特性

5.结论

本文以某型压气机为例,从振动、强度以及压气机性能等方面,分析了叶尖片削参数影响变化规律,可以看出:

(1)转子叶尖片削对叶根最大当量应力、盘心最大当量应力以及叶尖变形影响较小;

(2)转子叶尖片削对叶片振动特性有较大的影响。对于一定厚度的多级轴流压气机转子叶片来说,叶尖片削可以作为一种的调频手段;

(3)一定范围内的转子叶尖片削对压气机性能几乎没有影响。

参考文献

[1] Ali Ameri,Erlendur Steinthorsson,Dabid L Rigby.Effect of Squealer Tip on Rotor Heat Transfer and Effiency[J]. ASME Journal of Turbomachinery,1998,120(4):753-759.

[2] Gm S Azad,Jechin Han,Ronald Scoott Bunker,et al. Effect of Squealer Geometry Arrangement on a Gas Turbine Blade Tip Heat Transfer[J].Journal of Heat Transfer, 1996,114(3):640-645.

[3] 邵卫卫,季路成,黄伟光.轴流压气机叶尖片削全工况特性分析[J].航空动力学报,2008,23(2):367-373.

[4] 蔡肇云,金六周.航空发动机强度设计、试验手册:叶片强度与振动计算[M].北京:机械工业出版社,1980.

[5] 寇海军,张俊红,林杰威,等.航空发动机风扇叶片振动特性分析[J].西安交通大学学报,2014,48(11):109-114.

[6] 陈铁锋,金赛英.一种单向无迭代航空发动机风扇叶片调频方法[J].装备制造技术,2017,(5):16-18.

Study on the Influence of Squealer Tip on Compressor Rotor Strength and Vibration

ZHU Yinfang,LAO Xianhao,LI Kun

(AECC Hunan Aviation Powerplant Research Institute, Hunan Key Laboratory of Turbomachinery on Small and Medium Aero-Engine, Zhuzhou Hunan 412002)

Abstract:The statistical results show that vibration problems account for a high proportion of aeroengine failures, while compressor rotor blade vibration failures often occur in the process of engine use, and are more harmful. Therefore, effective measures should be taken in the design process to avoid vibration problems, improve the quality of aeroengines and improve the service life of aeroengines. In the structural design of compressor, the frequency margin is often adjusted by changing the blade shape, which requires iteration between performance analysis and strength vibration calculation, which is time-consuming and laborious. Based on the above situation, this paper proposes a method to adjust the blade frequency - squealer tip, that is, to cut part of the blade profile at the rotor tip, which can achieve fast frequency modulation. Taking the first stage blade disc of a compressor as an example, the influence of different rotor squealer tip sizes on blade frequency, maximum equivalent stress at blade root, maximum equivalent stress at disc center, and tip deformation is analyzed. The results show that the influence of other aspects is small except for the increase of blade frequency margin. At the same time, the performance numerical simulation results show that squealer tip has little effect on compressor performance.

Key words:aero-engine;compressor;frequency margin;squealer tip;stress