- 热点文章

-

- 09-14关于高等职业院校弱电专业教改的探索

- 11-28东芝将在2009年CES带来新水平的前沿技术

- 11-28互联网:世界的镜子

- 11-28中美文化论坛研讨数字技术保护文化

- 11-28浅析“三鹿集团奶粉事件”危机根源

- 11-28新媒体的发展及其教育创新应用研究

- 11-28楼宇信息系统的现状与应用以及发展趋势

- 11-28中国2009世界邮展60城市巡邮漯河站启动

- 11-28打造焕发生命活力的教育时空

- 11-28观察中国管理教育30年

- 11-28驾驭论:科学发展的新智囊

- 11-28软着陆将解读中国管理国际化新走势

- 11-28创建中国水电国际化强势品牌

- 11-28管理科学进入新观察时代

- 11-28全球化传播语境下的家国建构

- 11-28网络民主对公民社会建设的影响研究

- 11-28奥运后中国酒店业的发展分析

- 11-28国家创新系统下的大学科研管理研究

- 11-28高校数字图书馆建设及服务模式探讨

- 11-28非均衡理论及我国房地产市场供求

- 11-28绿色、安全和通讯是汽车电子的未来

- 11-28敦煌莫高窟将为游客建"数字洞窟"

- 11-28思科新软件平台帮媒体公司建社交网络

- 11-28苹果乔布斯:用13年给IT业洗一次脑

- 11-28海外传真:2008年数字印刷市场回顾

- 11-28东芝将在2009年CES带来新水平的前沿技术

- 11-28互联网:世界的镜子

- 11-28中美文化论坛研讨数字技术保护文化

- 11-28故宫国图面临“数字化”难题 缺乏专门人才

基于故障树法的离心叶轮端齿裂纹故障分析

2023-11-24 10:17:00 来源:优秀文章

摘要:某航空发动机压气机离心叶轮端齿产生裂纹故障,以此为例,采用故障树分析法,通过冶金分析、修理质量复查、装配质量复查、故障件复查和强度寿命验算,确定端齿裂纹原因。结果表明,端齿修理中部分尺寸未进行加工或加工不到位,造成离心叶轮端齿齿顶倒角与对象件端齿根部圆角发生干涉,产生应力集中,导致端齿产生疲劳裂纹。在此基础上提出相应的改进措施和建议,避免类似故障的发生。

关键词:压气机;离心叶轮;端齿裂纹;故障树分析法;疲劳裂纹

中图分类号:TP182 文献标识码:B 文章编号:1671-2064(2023)14-0084-04

0引言

目前,第四代战斗机燃气涡轮发动机投入使用,其具有高性能、高可靠性、长寿命、低油耗、低信号、低生命周期费用等特点[1]。将使其沿着性能更高、结构更紧凑、质量更轻、可靠性更高、费用更低等方向发展[2]。而航空发动机转子的工作环境十分严苛,转速高、负载大,对结构提出了更高的要求。航空发动机转子常见的连接结构主要有圆柱面定心螺栓连接结构、花键连接结构、圆弧端齿连接结构[3]。其中,圆弧端齿是一种定心、传扭结构,具有定心好、维护方便、传载能力强等优点。

圆弧端齿是在端面上分布的弧齿,分凹、凸两种基本形式,凹齿和凸齿彼此以无侧隙的形式紧密啮合,具有自动定心的特性、较高的同心精度、良好的互换性和尺寸重现性,是一种结合强度好且具有较大承载能力的连接结构[4]。

在中小型涡轴发动机上,通常用施加装配预紧力的中心拉杆将圆弧端齿拉紧。在发动机工作过程中,圆弧端齿要承受转子轴向力、盘与盘之间的扭矩及自身离心力等主要载荷的循环作用,在端齿根部转角处,由于应力集中而产生较大的交变应力循环,在长期使用过程中,有可能由于该处的应力循环而导致疲劳失效。

故障树分析法(FTA),又称为失效树分析法,是一种以故障树为工具、分析系统发生故障的各种路径、对系统安全性或可靠性进行评价的一种图形演绎方法[5]。FTA已被公认为是对复杂系统进行安全性和可靠性分析的一种好方法[6]。

某航空发动机在地面试车后分解,离心叶轮荧光检查时发现零件右侧端齿裂纹,本文通过对故障端齿进行故障定位、故障树建立、故障排查、故障机理分析等工作,准确定位端齿裂纹产生的原因,提出改进措施并进行试验验证,成功解决故障问题。

1故障概述及问题定位

1.1故障概述

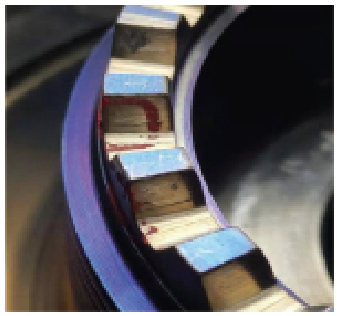

某发动机完成第二次大修后进行工厂试车,试车过程中未见异常。试车后进行发动机分解,对离心叶轮进行荧光检查时,发现右侧端齿连续3齿(共24齿)裂纹,如图1所示。

图1 离心叶轮裂纹示意图

1.2问题定位

以端齿裂纹为例,分析导致端齿裂纹的原因,建立了端齿裂纹故障树,如图2所示。

图2 离心叶轮端齿裂纹故障树

2故障排查

2.1冶金分析

2.1.1荧光检查

对离心叶轮端齿部位进行荧光检查,其中3个连续端齿的工作面靠近齿底部位均存在荧光线性显示(从后往前观察顺时针依次编为1~3#齿,整圈共24个齿),荧光显示裂纹均贯穿整个齿面宽度,沿垂直于齿面方向延伸,1#裂纹呈弯折状,2#、3#裂纹均较平直,裂纹长度分别约7mm、7mm、3.5mm。 荧光检查示意图如图3所示。

图3 离心叶轮端齿裂纹荧光显示形貌示意图

2.1.2外观检查

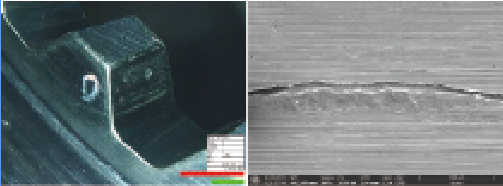

对端齿部位放大观察,3~11#端齿工作面可见不同程度的损伤形貌(应为二修时齿面黏结损伤,修理时未完全去除),其余端齿齿面均存在轻微啮合痕迹。1~3#端齿的齿面裂纹部位距离齿顶的高度基本一致。

1~3#端齿两侧工作面在齿顶下方可见轻微挤压痕迹,1#、2#端齿齿面裂纹靠齿底一侧的边缘可见轻微挤压痕迹,3#端齿裂纹位于齿面黏结损伤靠齿底一侧的边缘处。断齿裂纹示意图如图4所示。

图4 端齿裂纹形貌示意图

2.1.3断口分析

将1#、2#、3#端齿裂纹打开后进行断口观察,3个断面均呈棕色,1#裂纹断口较粗糙,存在较大高低差,2#、3#裂纹断口均较平坦,可见明显的疲劳弧线及放射棱线,3个断面均为疲劳断裂,疲劳均起始于端齿齿面,呈线性多源(1#、2#)或单源(3#),源区侧面均可见轻微挤压痕迹,裂纹垂直于齿面沿斜下方扩展,1#、2#裂纹疲劳扩展区长度基本一致,3#裂纹疲劳扩展区长度相比1#、2#裂纹略短,人工打开断口呈金属色。断口宏观形貌如图5所示。

通过电镜扫描观察到,源区位置断面均存在挤压擦伤现象,未见冶金缺陷,扩展区可见明显疲劳条带,人工打开断口呈韧窝形貌,疲劳源区形貌如图6所示。

图5 断口宏观形貌

图6 疲劳源区形貌

2.1.4金相检查

在端齿附近取样进行金相检查,齿面及心部显微组织均正常,为初生α相+β转变组织,初生α相含量约45%,显微组织符合GJB2220的要求。

2.1.5成分分析

离心叶轮化学成分分析结果符合相应材料技术条件要求。

2.1.6硬度检测

在端齿附近取样进行硬度检查,硬度结果符合技术条件要求。

2.1.7烧伤检测

切取部分端齿进行表面腐蚀检查(钛合金蓝色阳极化处理),齿面均未见明显磨削烧伤现象。

2.1.8冶金分析结论

离心叶轮材质及冶金质量符合技术条件要求。端齿部位齿面未见明显磨削烧伤现象。

从上述检查可判断离心叶轮端齿裂纹性质均为疲劳,疲劳起始于端齿齿面,源区附近存在轻微挤压痕迹,未见明显微动磨损。

2.2修理质量复查

修理手册中,离心叶轮的损伤模式、判别准则及处理如表1所示。

表1 离心叶轮外观/尺寸检查表

|

部位 |

缺陷 |

判别准则 |

处理 |

|

离心叶轮 |

端齿表面压伤、碰伤、黏结 |

任意程度 |

可修,累计返修量≤L(沿轴向) |

故障机的离心叶轮在完成长久试车后,后端齿黏结严重,在修理至规定极限尺寸(返修量接近L)后,仍有部分齿面存在较重黏结。为满足总寿命验证试验的需要,同时对端齿修理进行深度研究,根据《离心叶轮后端齿修磨量》规定,“离心叶轮后端齿轴向累计修磨量最大值暂定为L+0.1mm”,本次发动机离心叶轮修磨量允许加大修至L+0.1mm。

2.3故障件检查

对离心叶轮进行计量检查发现,端齿在修理过程中未对齿顶面进行加工。复查现有的修理工艺规程,规定仅对工作面进行修理,齿顶面不加工;齿底面仅随工作面进行磨削,有可能加工不到位。

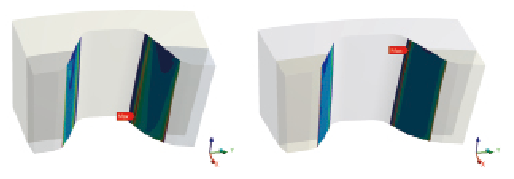

这种修理方式会导致齿顶高随修理量增加而变大。而齿顶倒角越来越小,在端齿修磨量较大时,可能与对象件(燃气涡轮端齿)发生干涉。经过尺寸链计算及绘图检查,在该发动机离心叶轮端齿修理程度较重的情况下,此时齿顶倒角过小已无法计量,离心叶轮端齿齿顶与对象件端齿齿底倒角存在干涉。该发动机故障件与对象件端齿啮合情况见图7,未经修理的端齿啮合情况见图8。由图可见二者在端齿啮合后的齿顶和齿底间隙存在明显差异。

图7 故障件与对象件端齿啮合情况

图8 正常件端齿啮合情况

2.4强度计算

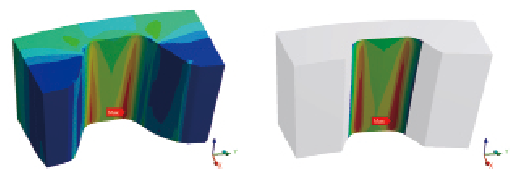

根据端齿存在干涉及零件实物,模拟该特征对端齿应力的影响,进行了对比计算。对比模型为2个,第1个为标准模型(面接触),第2个为模拟端齿干涉的模型(线接触),见图9~图11。

图9 标准模型与故障件模型示意图

图10 标准模型和模拟故障件模型当量应力分布

图11 标准模型和模拟故障件模型接触应力分布

通过计算结果可得出以下结论。

(1)端齿最大当量应力位于端齿根部R角处,低循环疲劳寿命满足要求,对应裂纹位置最大当量应力水平较低;(2)故障机端齿裂纹位置与最大当量应力位置不一致;(3)离心叶轮完成了低循环疲劳试验,分解检查无异常;(4)未修理端齿的发动机长久试车后,离心叶轮分解检查无异常;(5)通过模拟端齿干涉进行对比计算,端齿裂纹位置的当量应力增大4倍,干涉状态下寿命很短,容易发生故障。

3故障定位及机理分析

3.1底事件排查汇总

通过上述分析汇总,底事件排查结果如表2所示。

表2 底事件排查汇总表

|

底事件 |

初步判断 |

是否为故障原因 |

|

设计强度不足 |

见2.4 |

否 |

|

设计寿命不足 |

见2.4 |

否 |

|

共振 |

试车过程中整机振动良好 |

否 |

|

微动磨损 |

见2.1.8 |

否 |

|

材料性能不合格(含缺陷) |

见2.1.4、2.1.5、2.1.6 |

否 |

|

实际载荷超出设计载荷 |

试车过程中发动机运转良好,各项参数未见异常 |

否 |

|

高温及热损伤疲劳 |

见2.1.7 |

否 |

|

表面缺陷 |

端齿齿面虽然存在前次试车残留的黏结痕迹,但可以满足端齿着色和跳动检查要求 |

否 |

|

齿面啮合不良 |

见2.1.2与2.3。离心叶轮端齿齿顶倒角偏小,与对象件端齿底部圆角发生干涉,导致端齿齿面啮合不良,齿面受力不均,在非大应力区产生应力集中,萌生疲劳裂纹 |

是 |

3.2故障机理分析

根据冶金分析、修理质量复查、装配质量复查及强度寿命验算结果分析认为,某发动机离心叶轮端齿修理深度研究不够充分,修理中部分尺寸未进行加工或加工不到位,在端齿修理量较大时,可能会导致离心叶轮端齿齿顶倒角与对象件端齿根部圆角发生干涉。该故障机离心叶轮端齿在进行第二次大修时,修理不到位,造成离心叶轮端齿齿顶倒角与对象件端齿根部圆角发生干涉,使得部分端齿啮合不良,齿面受力不均,在啮合区下缘产生应力集中,导致端齿产生疲劳裂纹。

4改进措施及验证情况

4.1改进措施

根据故障分析措施及结论,拟采取以下改进措施。

(1)明确端齿修理的相关技术要求细节。(2)完善端齿修理工序,严格控制修理和检验质量。(3)在其他发动机上继续开展端齿修理深度研究,按照完善后的修理工艺,将离心叶轮端齿修至≥L+0.1mm(沿轴向)后进行试验验证。

4.2安全分析及验证情况

(1)尺寸链计算。离心叶轮端齿修理时,如未加工齿顶面,即使无齿顶倒角,在修磨量<L时,离心叶轮端齿也不会与对象件端齿发生干涉。(2)清查了至今所有离心叶轮的修理情况,实际使用中各台份发动机未发生类似问题。(3)离心叶轮端齿裂纹故障是由于端齿修理深度研究不够充分,改进措施实施后,可以满足设计图样的技术要求。(4)发动机更换离心叶轮已开展长久试验,未发现问题。

5结语

某型发动机压气机离心叶轮端齿裂纹原因是端齿修理深度研究不够充分。由于端齿修理深度研究不足,离心叶轮进行第二次大修时,端齿齿顶、齿根未进行相应修理。在修理量较大的情况下,造成离心叶轮端齿齿顶倒角与对象件端齿底部圆角发生干涉,使得部分端齿啮合不良,在啮合区下缘产生应力集中,导致端齿萌生裂纹并扩展。

参考文献

[1] 林左鸣.战斗机发动机的研制现状和发展趋势[J].航空发动机, 2006,32(1):1-8.

[2] 刘大响,程荣辉.世界航空动力技术的现状及发展动向[J].北京航空航天大学学报,2002,28(5):90-96.

[3] 陈光,洪杰,马艳红.航空燃气涡轮发动机结构[M].北京:北京航空航天大学出版社,2010.

[4] 邓庆年.圆弧端齿联轴器浅析[C]//中国航空学会发动机结构强度、振动学会会议论文集,2010.

[5] 周海京.故障模式、影响及危害性分析与故障树分析[M].北京:航空工业出版社,2003.

[6] 史定华.故障树分析技术方法和理论[M].北京:北京师范大学出版社,1993.

收稿日期:2023-05-07

作者简介:谢龙翔(1987—),男,湖南冷水江人,工程师,研究方向:发动机压气机结构设计。

Failure Analysis of Curvic-coupling Crack of Centrifugal Impeller Binding Based on FTA Metheod

XIE LongXiang1,2,LU Jin1,2,MEI Shun1,2,TANG Zhang1

(1.AECC Hunan Aviation Power Plant Research Institute, Zhuzhou Hunan 412002;

2.Hunan Key Laboratory of Turbo Machinery on Small and Medium Aero-Engine, Zhuzhou Hunan 412002)

Abstract:Some cracks are shown on the curvic-coupling of an aero-engine compressor centrifugal impeller.In this paper,the curvic-coupling crack as an example,through metallurgical analysis,repair quality review,assembly quality review,failure parts review and strength life check calculation,the cause of curvic coupling crack were determined.The analysis results show that some dimension machining is not in place during the repair of curvic-coupling.As a result,the top chamfer of the curvic-coupling of the centrifugal impeller interferes with zhe root fillet of the curvic-coupling of the object part,resulting in stress concentration and fatigue cracks of curvic-coupling.Finally, improvement measures and suggestions are put forward at the end of the article.

Key words: compressor;centrifugal impeller;curvic-coupling;fault tree analysis;fatigue cracks